当社は、SiC ウェハ表面の平滑化、低欠陥密度化を実現する独自の特許取得済みアプローチを導入しています。プラズマ研磨ドライエッチング (PPDE) プロセスによりサブ nm の表面平滑性を達成し、150 mm から 200 mmまでの SiC ウェハの低欠陥エピタキシャル成長を実証しています。

SiC ウェハの表面品質は、エピタキシャル成長の品質、デバイスの性能、信頼性、寿命に影響を与える出発点です。SiC は非常に硬いためウェハ表面を理想的な状態にすることは難しく、また、ブールからスライシングしてウェハに切り出す際にも、その方法は様々です。そのウェハ表面を適切に調整することは、製造ラインでの歩留まりと性能を確保するために不可欠です。

PPDE は、半導体量産工程の前工程として確立されたプロセス技術です。オックスフォード・インストゥルメンツは、包括的な SiC ウェハ研磨ソリューションを提供し、SiC ウェハ量産に必要な表面材料品質を提供するプロセスおよび適合する装置を開発し、特許を取得しています。

カタログダウンロードPPDE 技術により、次のことが可能になります。

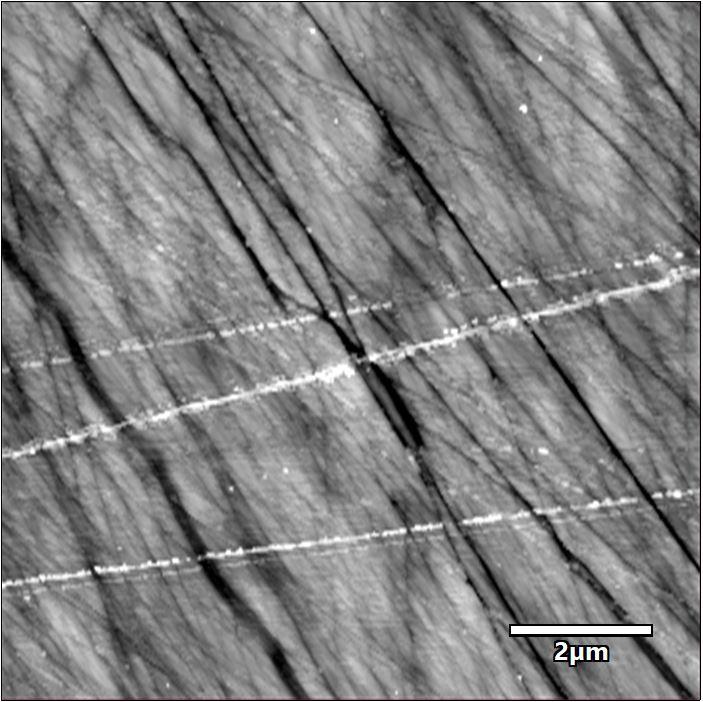

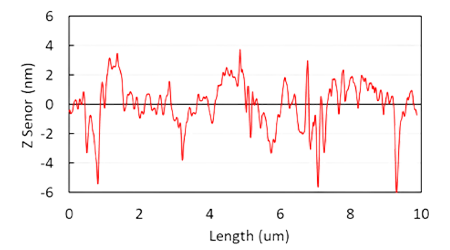

図 1. AFM 画像: SiC 基板表面 (研磨前) (Ra = 1.5 nm).

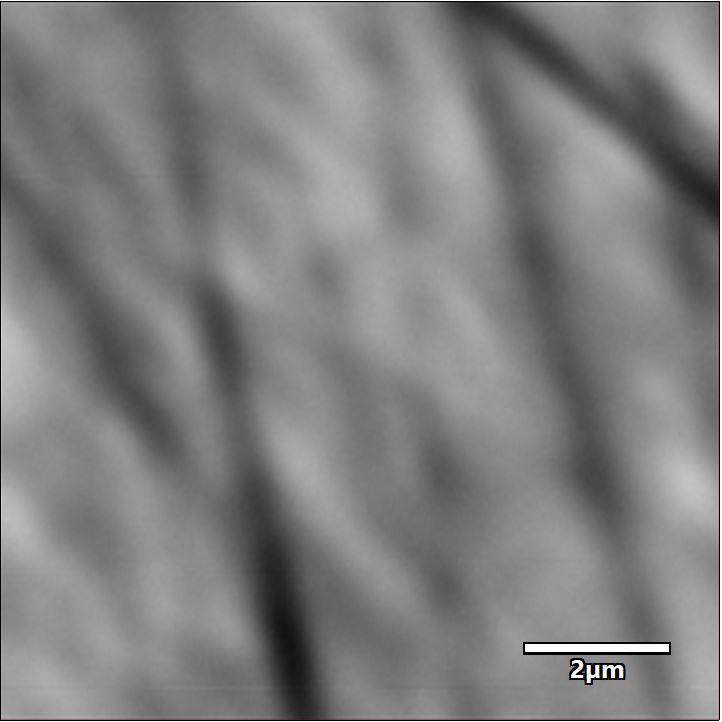

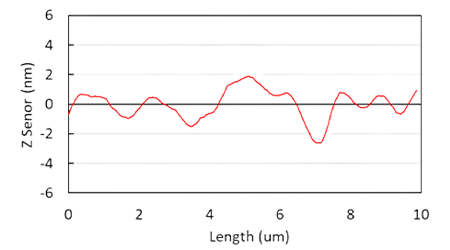

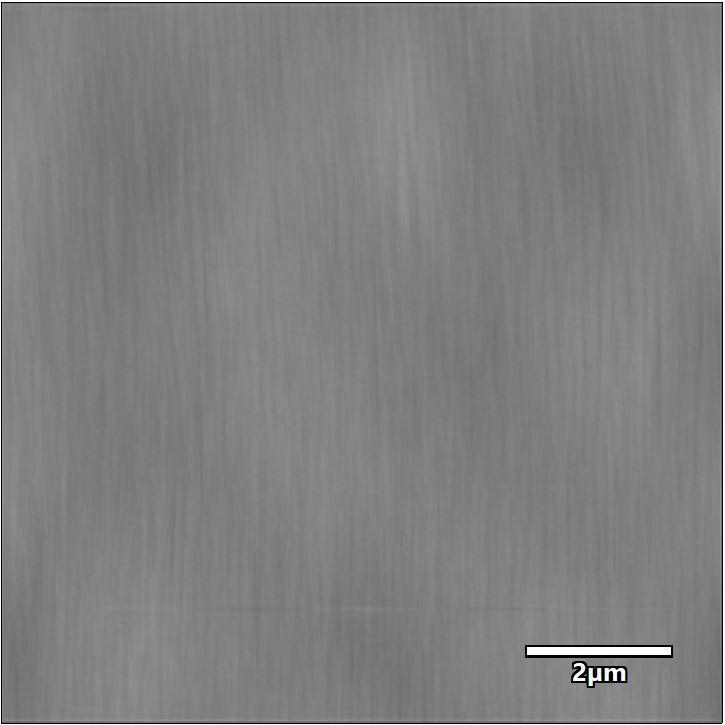

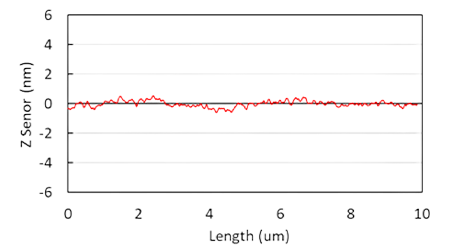

図 2. AFM 画像: SiC 基板表面 (プラズマ研磨後) (Ra = 0.70 nm).

図 3. AFM 画像: SiC 基板表面 (エピタキシャル成長後) (Ra = 0.14 nm).

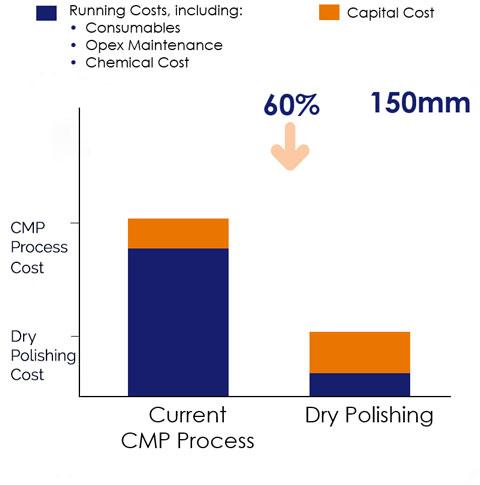

現在、150 mm の SiC ウェハが標準となっていますが、近い将来には 200 mm へと移行することが予想されます。当社のプロセスは拡張性が高く、ウェハサイズに依存することなく同じ結果が得られます。ウェハサイズが大きくなると、バッチ処理よりもシングルウェハプロセスが有利になります。これにより、業界標準のウエハハンドリング、モニタリング、コントロール方法を適用することができ、マニュアル作業にかかる時間を短縮し、歩留まりと効率を向上させることができます。

ウェハのグラインディングと CMP による工程では、表面品質を向上させるために、様々なグリットを使用した一連の工程が必要になります。この CMP によりウェハに負荷がかかり、破損、損失が増加します。また、SiC を削り取る際に、粒子が表面に傷をつけます。PPDE では、SiC を選択的に除去するイオン化ガスによる非接触プロセスにより、高い表面品質を実現し、 ウェハへのダメージを最小限に抑えることができます。

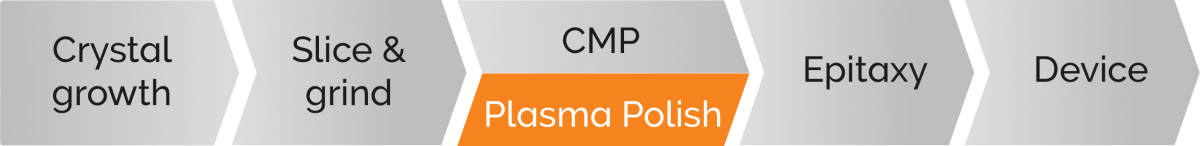

SiC ウェハ製造プロセスにおいてCMPの代替方法になるPPDE (プラズマ研磨ドライエッチング)

*上図のオレンジ色の工程がオックスフォード・インストゥルメンツ プラズマテクノロジーのソリューション

CMP ではスラリーを使用するため、運用コストが大幅に増加する可能性があります。一方、PPDE ではゼロに近いウェハ破損レベルになります。そのため、費用がかかり、有害な化学薬品を使用する CMP に代わる低コストでクリーンな方法として、PPDEにより非常に魅力的なソリューションが実現します。

オックスフォード・インストゥルメンツの PPDE では、さらに薄くスライシングしたウェハを使用することができるようになることで、1 つのブールから得られるウェハの枚数を増やし、業界のコスト削減のロードマップをサポートします。

カタログダウンロードきれいな水は、地球規模で貴重かつ希少になりつつあり、私たちが生きていく上で重要な環境問題の一つです。

半導体量産工場では、プラズマ処理が標準となっており、排ガスの処理方法は確立され、厳しい環境基準で管理されています。プラズマ処理に使用される水は、工場内の循環水であり、常にリサイクルされ再利用されています。

CMP では、プロセスから発生するスラリーや 有害化学物質を希釈して処理するために大量の水を必要とし、大規模な量産用クリーンルーム施設を運営する際に多大なコストと手間がかかります。

プラズマエッチングにより、エピタキシャル層欠陥を低減し、SiCデバイスの性能を向上させるために必要な高品質な基板仕上げが可能であることが実証されています。当社は、最高のSiC基板表面品質を提供する革新的なカセット方式プラズマプロセスソリューションを開発しました。

サンプルをお送りください。英国にある当社の先端ラボでウェハを加工することができます。